ピストンボウルの最適化

ディーゼルエンジンは、高い性能基準を維持しながら、燃料消費量の削減に焦点を当てる必要があります。この観点から、直噴ターボディーゼルエンジンは魅力的なソリューションのひとつとなり、これらのエンジンを開発する際の課題は、燃料消費量の削減と高性能基準に加えて、排気ガスの削減です。燃料消費量と排出ガス、両方の問題については、エンジン内の仕組みによって対処することが可能とされます。エンジン燃焼プロセスの開発において、3DでのCFD解析は重要なツールとなり、これによって筒内の流れ,内部混合気体の形成および燃焼ならびに排出物の形成を調査することが可能となります。

ディーゼルエンジンの燃焼プロセスは、吸気ポートによって引き起こされる流れに加えて、燃料噴射とピストンボウルの形状によって決定されます。ボウルの形状に細かな変更を加えると、混合物の形成が大幅に改善され、排出物が減少します。

以下の説明では、CAESES®によるピストンボウル形状最適化のワークフローについて説明します。ピストンボウル形状の最適化のために、外部のCFDソフトウェア(CONVERGE CFD)と接続され、パラメトリックモデルをCFDソフトウェアと共有し、様々な形状を目的関数に基づき評価します。最適化実行時の設計変数による圧縮体積は一定に保たれます。

CAESES®が最適化探索の結果とする形状は、燃料消費量の改善と排出ガスの減少が期待されるピストンボウル形状となっています。

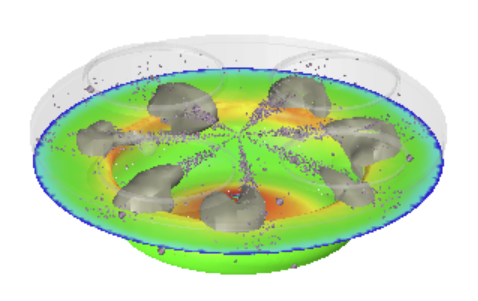

今回のケースではCAESES®とCONVERGE CFDとの連携を行い、ピストンボウルが排出する窒素酸化物(NOx)と煤(すす)を削減が可能となる最適化形状を探索します。CONVERGE CFD上では以下のパラメータを設定した解析を実行しています。

・噴射タイミング:パイロット噴射時間,噴射開始、終了のタイミング

・噴射モデルとノズル方向:噴射角度,円錐角度

・燃焼モデル:燃焼遅延時間,EGR量(排出ガス再循環量)

CONVERGE CFDでの解析

形状変更の設定

ピストンボウルの形状変更の設定をするにあたり、下記画像のようにボウル部の断面図を用いて説明します。今回のケースで使用するモデルは、様々な座標方向による半径,スプライン制御,スケーリング制御を設定し、形状変更を可能にしています。

今回の最適化探索についてはピストンボウル形状に対して4つの形状パラメータを設計変数としており、各パラメータはピストンボウルの形状特徴を制御します。下記のアニメーションでは個々の設計変数を変更した際のジオメトリモデルの変化度合影響を示しています。

また、形状の変化における圧縮率は、規定された値を固定したたまま最適化探索を実施します。自動最適化ループを行う際には、設計変数を変更するときに圧縮率を都度調整して計算を行います。このような設定はさまざまな二次元形状パラメーターを調整する場合に使用することができ、各値における優先順位を定義することができます。

本ケースにおける設計変数

LipEntrainement BowlRadius

リップのサイズとボウルの内側の直径を制御 ボウル底の半径を制御

Scale_x_InnerDiameter SprayAngleOffset

ボウルの直径を制御 燃料スプレーの方向を制御(CONVERGE CFD設定)

形状の出力

CAESES®で作成したパラメトリックモデルはIGES,STEP,STLなど様々なフォーマットで出力することが可能となります。また、作成したモデルは各境界面を識別するための個々のIDを含む、CONVERGE CFDを対象としたフォーマットで形状を出力しています。

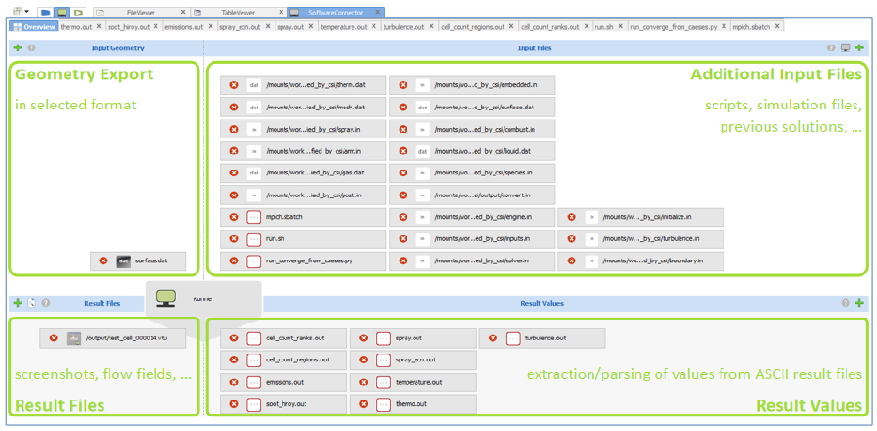

CONVERGE CFDとの連携自動化

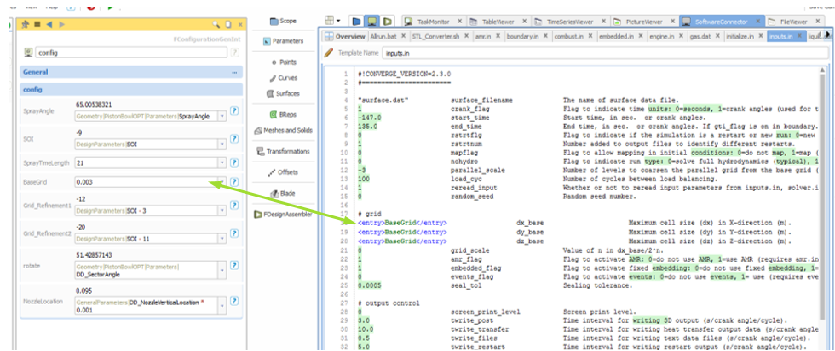

CAESES®で作成したモデルとCONVERGE CFDとの連携を行い最適化実行をします。上記に記載した通り、本ケースで出力した形状はCONVERGE CFDを対象としたフォーマットとなっているため、モデルデータに定義されている各境界面による設定の関連付けが可能となり、容易な計算フローが実現します。CONVERGE CFD上で一度実行した設定ファイル群をCAESES®に流用することで、最適化探索を実行します。

入力した設定ファイル内のパラメーターを最適化探索に使用する設計変数に置き換えることで、CAESES®が与える値をCONVERGE CFDが読み込んで各パターンにおける解析を実行することができます。

最適化プロセスと結果

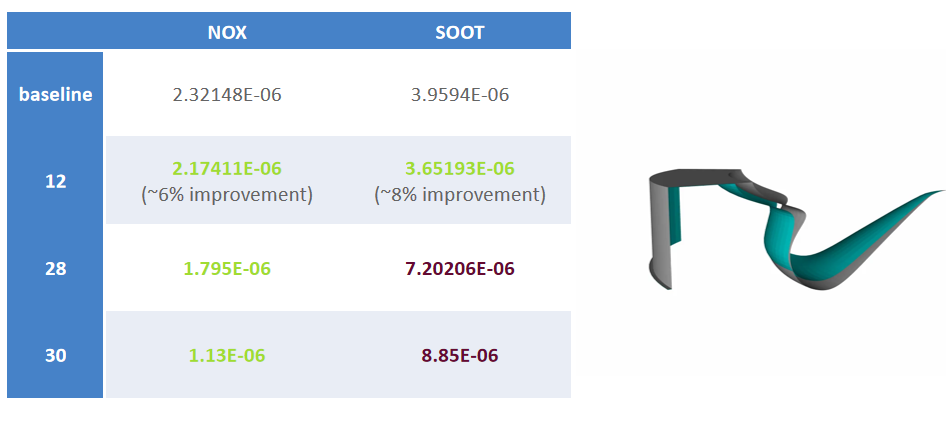

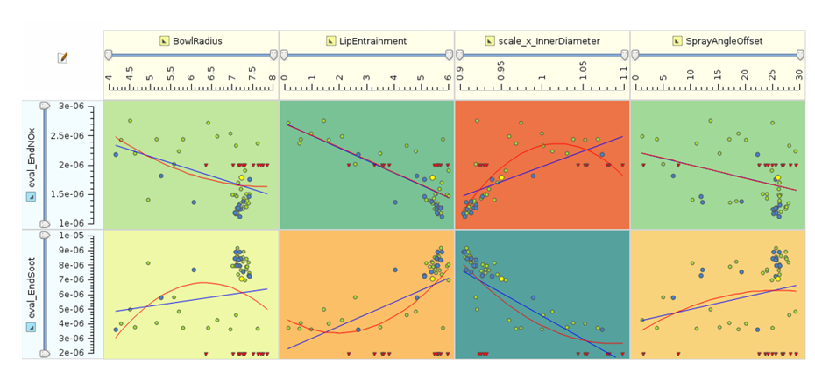

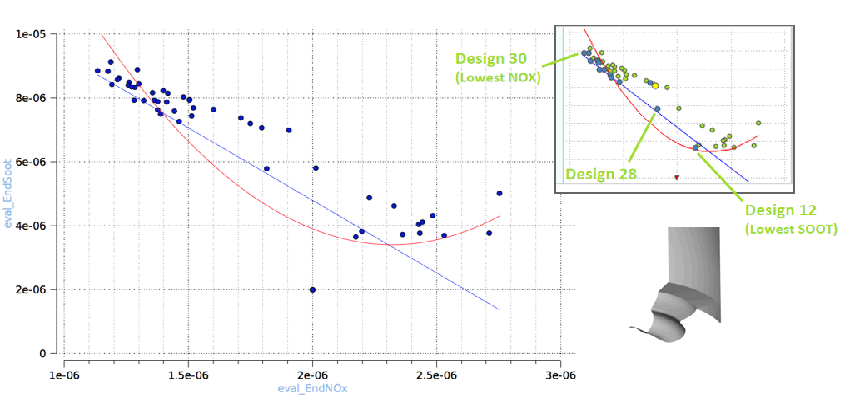

本ケースでは設計変数4つに対して目的関数2つの最適化探索となります。各設計変数に割り振られた値を用いてCFD解析を実行し、目的関数であるピストンボウルが排出する窒素酸化物(NOx)と煤(すす)の排出量を計算します。下記画像は、CAESES®が与えた各設計変数に対する目的関数の関係性をグラフ化したものになり、最適形状の位置づけと最適化計算ケースの感度を確認することができます。

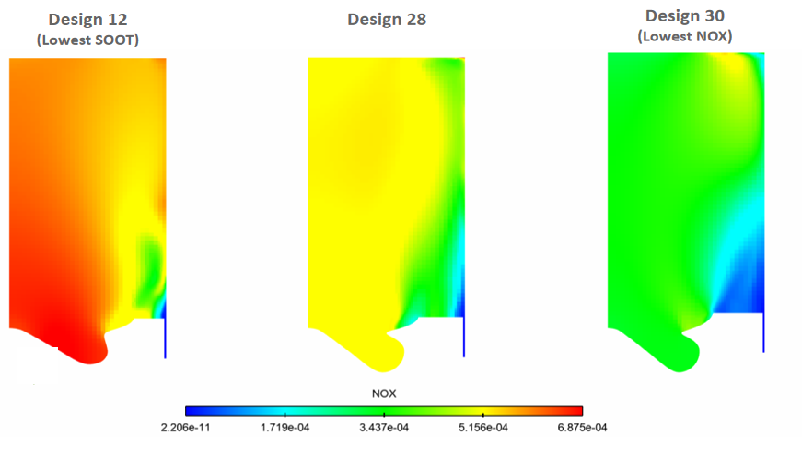

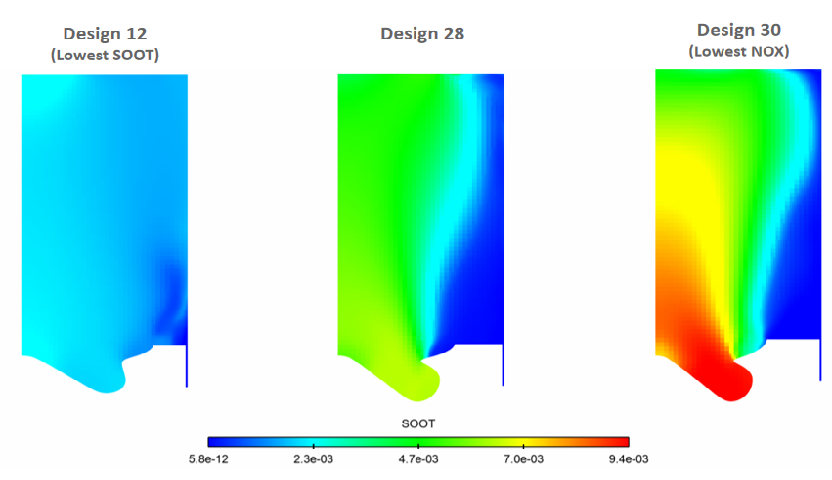

下記の結果は最適化探索後の、窒素酸化物(NOx)の煤(すす)の排出量が最小となる各形状と両方の値がより低くなる形状のコンター図になります。結果としては、ベースとなる形状の排出量に対して、CAESES®が提供する最適化形状は、窒素酸化物(NOx)の排出量が約6%減少、煤(すす)の排出量が約8%減少し、性能向上を確認することが出来ました。CAESES®とCFDソフトウェアの連携により、筒内の流れや内部混合気体の形成および燃焼、排出物の形成の調査に大きく貢献することが可能となります。