ステータのパラメトリックモデリング

CAD+最適化ソフトウェアCAESESの開発元であるFRIENDSHIP SYSTEMSでは、以前ベルリン工科大学のTurboLab Stator test caseにて、パラメトリックでロバストなCADモデルを作成することができないか、という質問を受けていました。

このステータはベルリン工科大学の測定装置に設置されており、最新のジェットエンジンのコンプレッサで使用されている代表的なステータ形状に基づいて設計されています。

つまり、この形状は設計が十分に調査されており、ステータの性能(さまざまな動作条件にわたる圧力損失など)がよく知られていることを意味します。

これはCAESESにとって理想的で興味深いアプリケーションであり、適切で柔軟なCADモデルを使用することで、最適化による圧力損失低減が見込めます。

CADモデル

ここでの目標は、この最適化タスクにすぐに使用できるパラメトリックなエンドウォールコンタリング(EWC)パラメータを含むパラメトリックなステータジオメトリを作成することです。

モデルは、追加操作なしでメッシュ作成とCFDを実行できる状態になっている必要があり、インレットとアウトレットの固定定義(色付けやパッチ名の割り当てなど)を含む、パラメトリック周期境界にも注意してモデリングすることが重要となります。

基本的に、ステータの形状は多くの自由度で設計することができ、新しい設計候補が一連の幾何学的制約を満たす限り、あらゆる種類の複雑な自由形状が実現可能です。

設計要件の詳細な説明についてはこのPDFを確認してください。

ここからの主なタスクは、個別の仕様を検討することです。以下に、ステータの製造上の制約を示します。

・ブレードは15枚

・ブレードの軸弦を一定保持

・リーディングエッジとトレーリングエッジの最小厚さ要件

・ブレードを固定するための2つの内側の穴の厚さと距離

・プレート寸法に関する取り付け上の制約

・EWCの半径減少制限

最適化の実行中に実現可能な設計候補を生成できるようにするには、これらすべての制約をCADモデルが対処する必要があります。

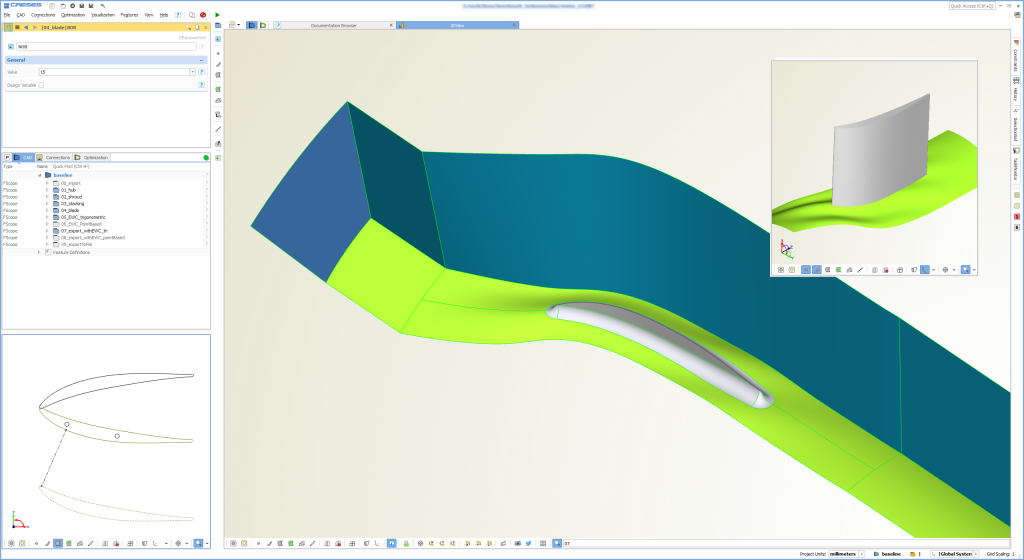

CAESESで作成されたパラメトリックモデル

最終的なCADモデルは、ブレードとEWCの一連のパラメータによって制御されました。

パラメータのほとんどは、キャンバや厚さなどの断面プロファイルの分布関数にリンクされており、半径方向の変形が定義されています。

モデルパラメータを変更して新しい設計候補を生成すると、ほとんどの幾何学的制約が自動的に満たされるようにするため、いくつかの制約に対処する内部最適化ルーチンを組み込んでいます。

たとえば、2つの内側の穴(ブレードを固定するための)の位置は、内部ループ内の各デザインに対して自動的に最適化されることになります。

モデルバリエーション

以下のアニメーションは、一連のパラメーターの素早い変形を示しています。

このテストケースでは出口角度が実際には固定されているため、関連するパラメータは変更しません。(ただし、モデルオプションとしては含まれており、下記のアニメーションには適応されています)

すべてのアニメーションはCAESESのGUIで作成されています。

シュラウド領域におけるキャンバー角の変化

シュラウド領域の厚み変化

エンドウォールコンタリングの変化

7つのパラメータを同時に変化