【DTEmpower】風力発電機用ギアボックスの状態監視と故障診断

ギアボックスは発電機とメインシャフトをつなぐ重要な部品の一つで、風力発電機の正常かつ効率的な運転を保証するものです。

内部構造や力の状況が複雑で、特に作業条件の変化や負荷が変動する場合には、故障しやすいことが考えられます。

ギアボックスの分解・取り付けは容易ではなく、運転負荷の増大や過酷な作業環境などに伴い、一度故障すると発電機セットに大きな影響を与えることになるため、ギアボックスの状態監視・故障診断機能を実現することは、風力発電機を安全に運用する上で大きな意義があります。

図1:ギアボックスのイメージ図

現在、風力発電機の故障診断法に関する研究は、手法のカテゴリーによって、経験的手法、機械的モデリング、インテリジェント解析の3つが考えられています。

経験的な方法は、油温、オイルサンプルの濁度、ノイズ、振動信号などの検出と分析のためのホイールダイナミクスパラメータの特性に基づいて、故障診断を実現するものです。

現場の専門作業員の経験に大きく依存するため、大まかな状態評価を行うことになり、正確な故障位置を予測することはできません。

機械的モデリングは、数学と物理理論を使って仮定、機械分析、装置の状態データに対するデータ処理などの簡略化することを指し、その結果、主に回転機械のような動作メカニズムが明確な機器評価ケースで使用されています。

インテリジェント解析は、センシング取得とデータマイニングなどに基づき、機器モニタリングからのマルチソースセンシング情報を総合的に評価するため、専門知識への依存度が下がり、技術ルートの堅牢性と拡張性が強くなります。

この記事では、データモデリングソフトウェアDTEmpowerをベースに、NASA-IMSオープンソースベアリングデータセットとSEUギアデータセットについて、軸受パラメータアラームとギアボックス故障診断に関する技術解析作業について紹介します。

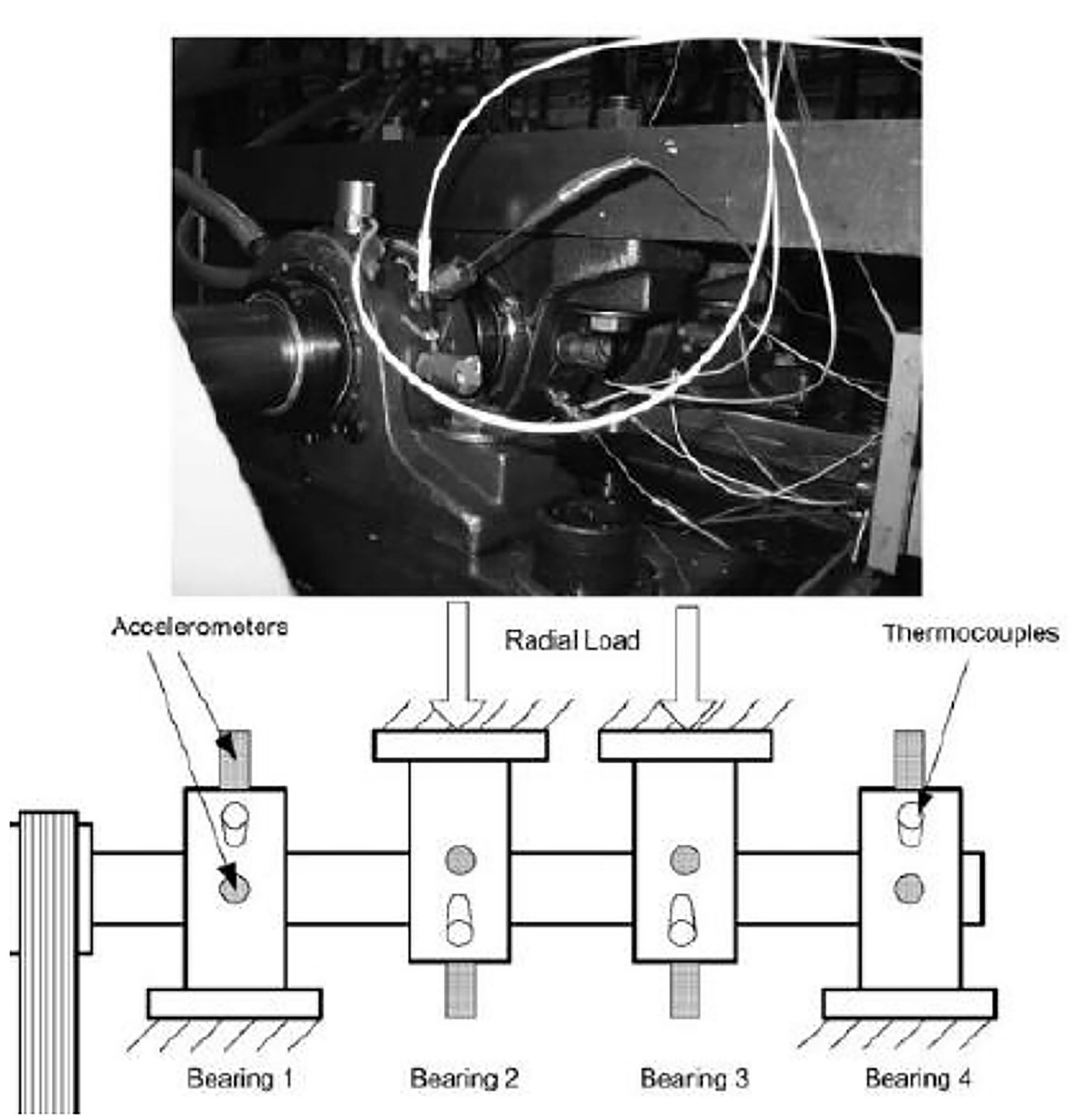

図2:ギアボックスの構造

状態監視・パラメータアラーム

1.感性的特徴抽出処理

元の振動信号はノイズが多く、変化が直感的でないため、O&M監視現場では一般的に元のデータをギアボックスの状態監視に直接使用しません。

数学的手法で処理し、装置の異常な変化を増幅できる敏感な特徴を得てから、リスクアラームをタイムリーに実現します。

よく使われる監視アラームの特徴は、平均二乗値、RMS、尖度、歪度、近似エントロピー、ファジーエントロピーなどです。

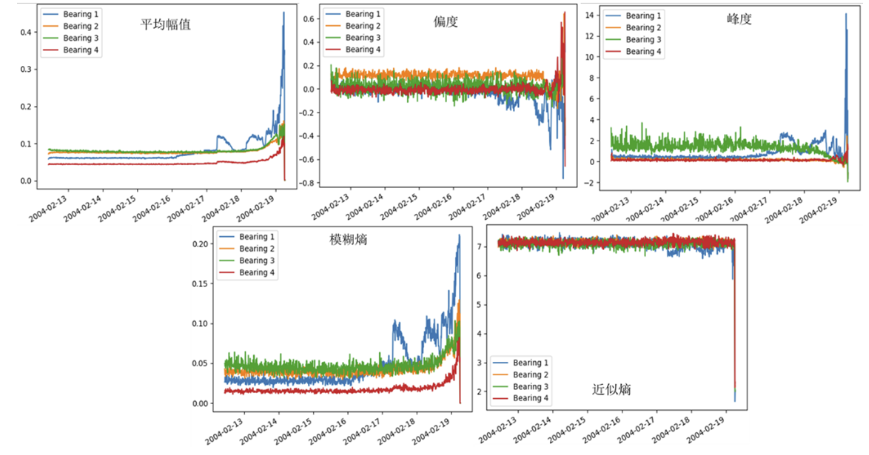

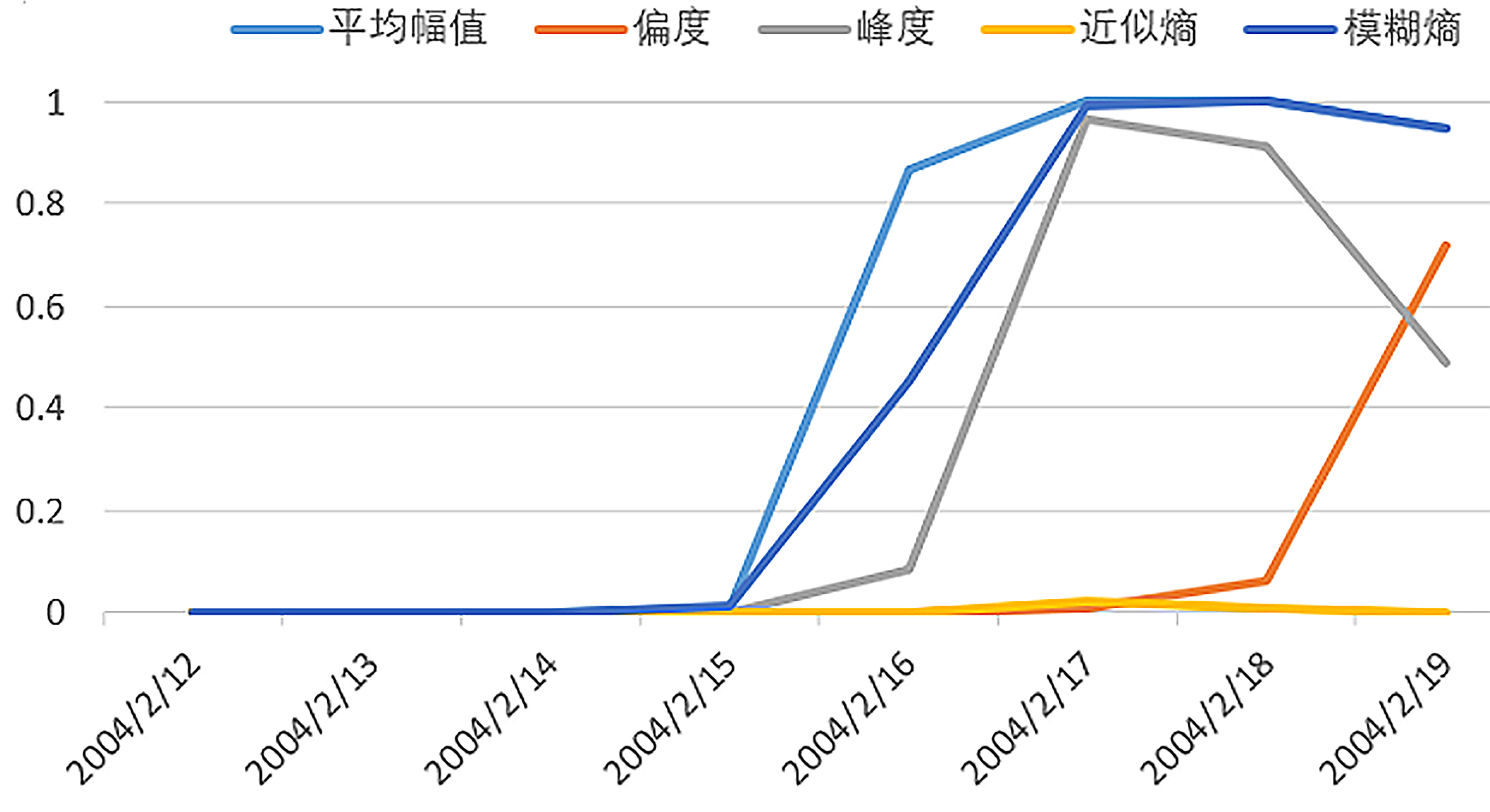

NASA-IMSベアリングデータセットに基づき、図3に示すように、異なるアラーム特徴の警告効果をテストしました。

図3:様々なプロセスパラメータ曲線

これらの中間感度特徴量は2~4日前に異常を知らせることができ、平均二乗値とファジーエントロピーが他の3指標を上回り、近似エントロピーは最も効果が低いことを確認しました。

このことから、数学的手段で抽出した敏感な特徴指標に基づく機器の運転監視の経路は有効であるが、指標によって効果の性能に大きな差があることがわかります。

しかし、感性特徴に直接基づいて観察した場合、オペレータの主観レベルの違いによる直感の欠如が残り、機器の運転・保守監視ロジックを正確に制御することは困難であることが考えられます。

2.センシティブフィーチャーアラームの定量的最適化

機器が円滑に動作すると仮定した場合、機器は特徴分布の暗黙の不変性を満たすことが知られており、前節で抽出された敏感な特徴もこの仮定を満たすはずです。

このケースでは、一般性を損なわない範囲で、敏感な特徴が正規分布を満たすと仮定し、正規分布の3σの原理に基づいて、中間固有値の実効値の時間的な割合を抽出し、これにより、機器の異常変動量について、ある程度の量的同等性を表現することができます。

3σ異常値比率抽出ロジックを簡単に表現すると、初期段階で機器が正常に動作していると仮定すると、特性データは正規分布の法則に従い、指標データが(μ-3σ,μ+3σ)の外に出る確率は1000分の3以下と、非常に確率の低い事象となります。

機器異常が発生すると、指標データが大きく変化することになりますが、その時に3σの範囲から外れるデータの割合をカウントし、「3σ異常比率」が明確な目安になります。

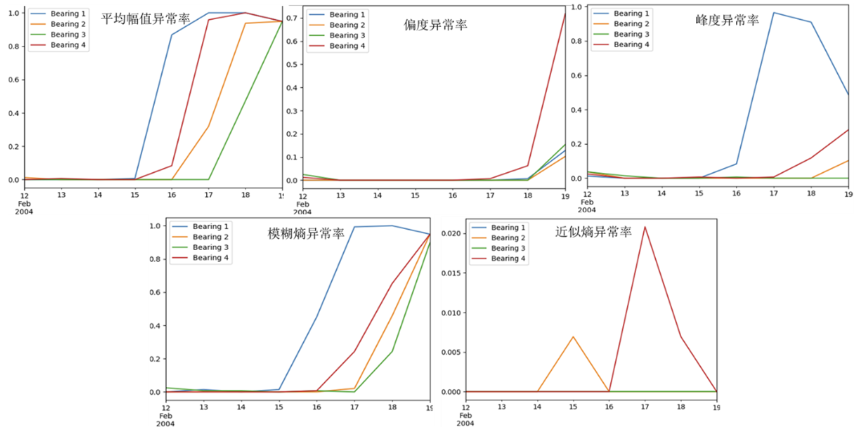

図4:様々なプロセスパラメータの異常率曲線

図4からわかるように、「3σ異常比率」の統計結果は、本来の敏感特性よりも時間軸の傾向がより明確になり、異常の漸増論理をより直感的に強調でき、2~4日前のアラート効果を的確に実現することができます。

また、「3σ異常比率」アラームは、より直感的に異常を示すことができる方法ですが、現場には多くの指標があり、複数の測定ポイントが存在する場合もあるので、ユーザーが適切な指標を選択してアラーム管理する必要があり、上記の方法はさらに改良が必要です。

そこで、複数の測定点における同一の指標について、平均異常率に基づいて最も平均異常率の高い指標を選択し、さらに異なる指標についても平均異常率に基づいて最も平均異常率の高い指標を監視指標として選択する方法があります。

その統計結果を図5に示します。

図5:各指数の異常率曲線

故障診断

ギアボックスの故障監視システムの主要なセンシングデータは、ほとんどが振動センサであり、振動センシングデータの故障診断は、タイミング信号に基づく故障分類問題として抽象化することができます。

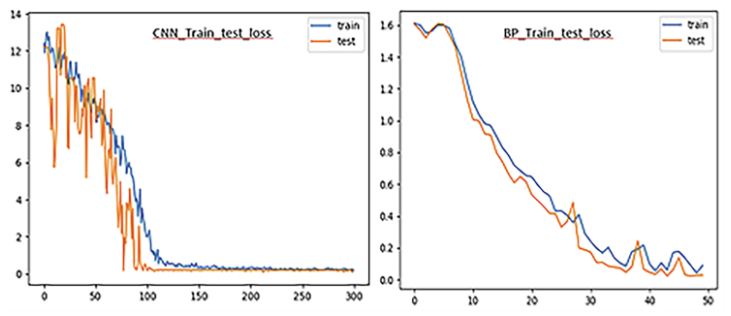

最初の故障分類方式は、近年人気のある画像認識技術を利用して、信号クラスの時間データを正規化し、サンプリングポイントカットに従って2次元行列に変換、画像と同様のグレースケール行列を形成し、CNN畳み込みネットワークと他の主流の画像分類アルゴリズムを使用してトレーニングと学習を行うことができます。

CNNトレーニングは図6の左に示しています。

振動センサーの取得周波数が10kHZ~20kHZのものが多くなっていることを考えると、データ量が多く、元のタイミング特徴をそのまま学習に用いると、演算資源の消費量や時間の消費が大きくなってしまいます。

このケースでは、より合理的な第2故障分類方式を採用しており、すなわち元のタイミング信号をWPTウェーブレットパケット分解技術で処理し、それに基づいてウェーブレットエネルギー計算により次元の小さい間接特徴を得て、その後の分類モデル(分類モデルとして、SVMサポートベクターマシンとBPニューラルネットワークを選択)への入力として用いています。

図6の右は、分類モデルがBPニューラルネットワークである場合のトレーニングの様子を示しています。

図6::モデルトレーニングセットとテスト損失グラフ

モデリングアイデアの異なる2つの方式とも、高い故障識別精度を持つ良好な分類結果が得られています。

畳み込みネットワークは時間がかかり、モデルも大きく、柔軟なエンジニアリング現場の展開に適していないことを考慮すると、間接的な特徴を使用するふたつめのオプションは、CNNモデルと比較してより洗練されているため、高い分類精度を確保しつつ、柔軟な現場の展開に適しています。

しかしエンジニアにとって高いデータ解析能力が求められます。

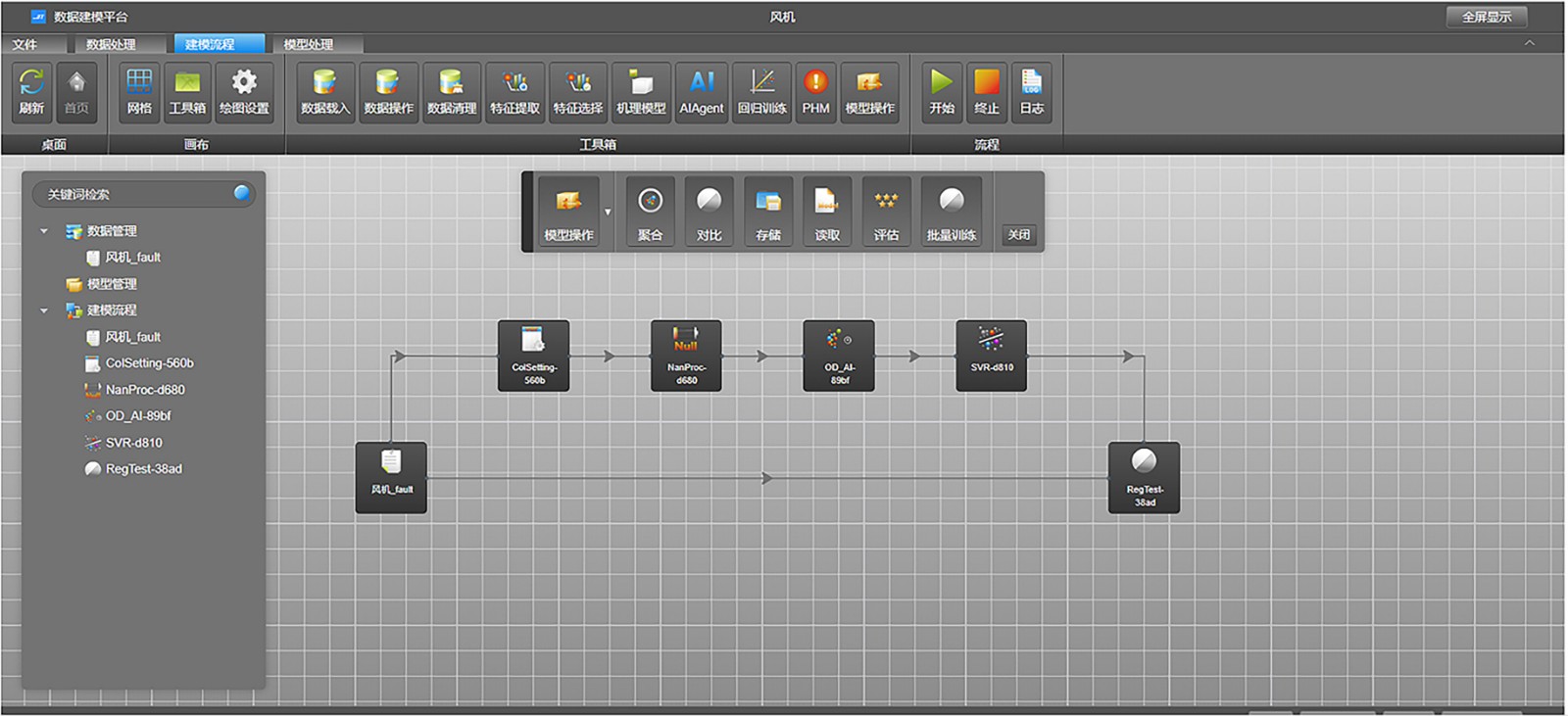

ここで、データモデリングプラットフォームDTEmpowerは、産業用データ処理に必要なディープデータ解析を簡潔かつ厳密なワンストップソリューションとして提供することができます。

図7:DTEmpowerのGUI

まとめ

世界的な風力発電設備容量の増加に伴い、風力発電機の故障頻度が徐々に増加しており、その中でもギアボックスの故障は約20%を占めています。

ギアボックス故障診断機能は、ビッグデータ解析によりギアボックスの故障特性に関するトレーニングを提供し、ギアボックスの故障診断と早期警告を可能にします。

そして風力発電機のダウンタイムを効果的に減らすことは、メンテナンススケジュールの合理化、タービン停止による損失低減、安全・信頼・安定稼働の重要な保証へと繋がります。