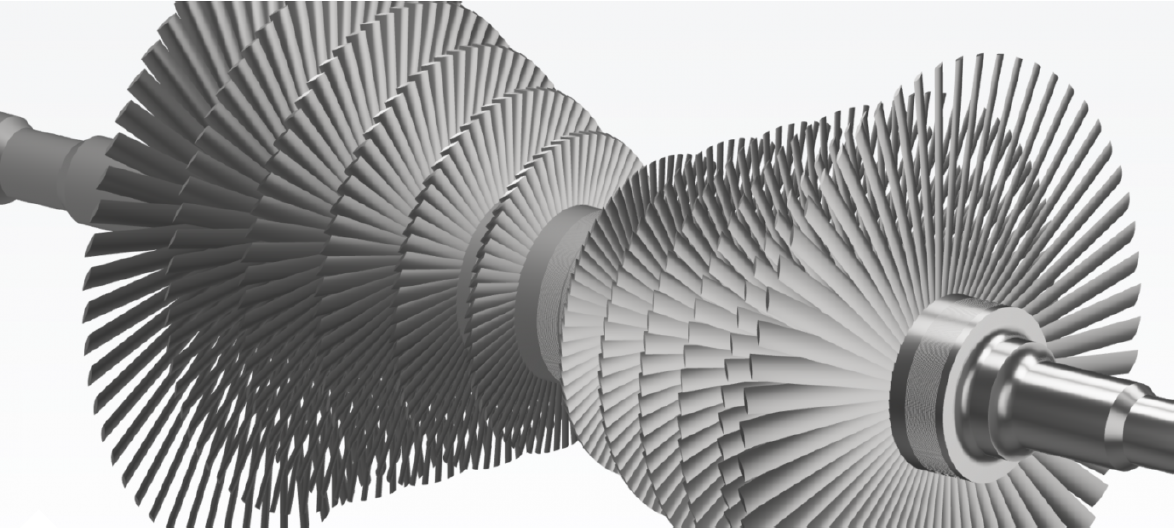

sCO2軸流タービン設計のための新しいアプローチ

概要

従来の火力や原子力発電所では、作業流体として蒸気や燃焼ガス等を利用してタービンを駆動させ、発電しています。この事例ではCAESES®を用いた比較的較的温和な状態で超臨界状態となる二酸化炭素(CO2)を用いた超臨界二酸化炭素(sCO2)を作動流体とする軸流タービンの設計方法を紹介致します。超臨界状態とは気体と液体の中間の特性を示し、密度、熱容量が大きいため、臨界点以下の気体を用いた場合のサイクル効率よりも改善する可能性があります。またハードウェアとしては作動流体のエネルギー密度が大きいため、軸流タービン自体のサイズダウン、コストダウンが図られ、また作動流体自体に毒性や引火性がないという安全性に加え、別プラント等で発生した排気二酸化炭素を用いることが出来るため、環境的で安価な作動流体として知られています。

本事例では10MW級の発電所において排熱再利用(WHR)超臨界二酸化炭素軸流タービンの設計事例を紹介致します。軸流タービンの2Dブレードに対するプロファイル設計にクラス形状変換(CST)を採用し、目的関数は空力効率と構造的な応力評価を実施しました。

軸流タービンの設計原理

サイズ、容量、動作環境などの仕様決定からスタートし、1D設計ではTriveni Turbinesで開発された社内ツールを使用しました。1D設計結果は2Dブレードプロファイル設計の設計条件となります。本事例では、50%反動タービンを基準とした空力設計を実施しており、亜音速タービンとなります。

軸流タービンのブレードモデリングにはCAESES®を使用し、シミュレーションには2D / quasi-3DフローソルバーMISESを使用しました。CAESES®環境下では、Matlabスクリプトをプリ/ポスト処理に使用しています。CAESES®自動最適化機能を用いて空力損失を最適探索しています。

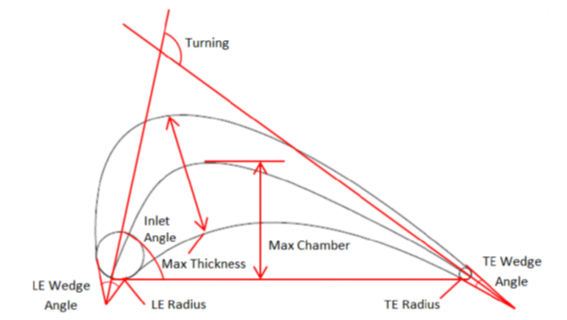

軸流タービンのプロファイルにおけるパラメータ化は、何通りかの方法が利用できます。下図に一般的な方法を示しますが、流れ角、メタル角、前縁、後縁半径、厚みなどの設計変数を直接制御することが可能です。但し、この方法では形状の柔軟性に制限があり、最終的なブレードが壊れてしまう(モデリング出来ない)場合があるため、よりロバストな方法でモデル化を実施する必要があります。

一つの方法としてコントロールポイントとCSTによって定義されたB-spline曲線を用いる方法です。この方法では柔軟性や局所的な形状制御がロバストになり、自動最適化実行時に形状が破綻することが少なくなります。

図1: タービン翼2Dプロファイルにおけるパラメータ定義

本事例では、B-splineおよびCSTアプローチを利用したパラメトリック手法、自動最適化のワークフローを利用しました。手順を示します。

1. 2Dベースラインプロファイルをインポートする

2. ベースラインプロファイルを圧力面、負圧面へと分割する

3. B-splineとCSTを用いて圧力面、負圧面の両者を関連付ける

4. ローカル座標系をB-splineのコントロールポイントに割り当て、ベースラインプロファイルに周方向に変形させます

5. コントロールポイントを用いて軸方向に変形させるため、圧力面、負圧面を形成するB-splineの前縁位置に異なるローカル座標系を作成し、前縁位置のおけるメタル角を調整します

6. その他、前縁や後縁等の位置で内接円、プロファイル曲率等の幾何学的制約条件を定義します

7. コントロールポイントとCSTパラメータの変更により、計算される2Dプロファイルパラメータを定義します

8. 作成されたプロファイルデータをMatlabスクリプトにエクスポートするためにソフトウェア接続を定義し、MISESを実行します

9. CAESES®を用いて自動最適化(DAKOTAグローバル最適化)を実行し、プロファイル損失の最小化を実施します

CAESES®で作成されたFeatureDefintionという機能を用いることで上記ステップ1から7までは自動化され、B-splineおよびCSTベースのプロファイル設計最適化用の標準機能、ライブラリのような機能を作成することが出来ました。

プロファイルの曲率は、翼表面圧力分布に大きな影響を与えます。曲率識別機能をCAESES®で定義することで曲率分布を適度に滑らかに保ちながら最適探索を実施することが可能な柔軟性を有する定義方法を採用しました。

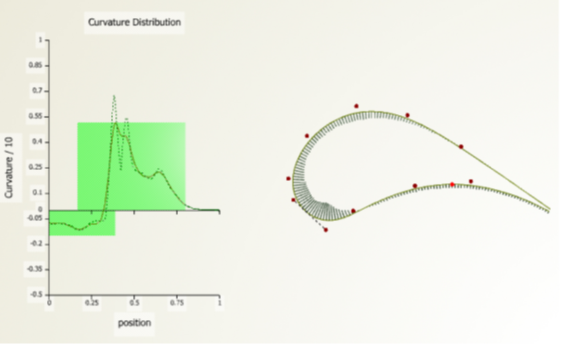

次の図は、ベースラインプロファイルからフィッティングを実施した後の曲率分布を示しています。0は圧力面の後縁位置、1は負圧面の後縁位置を表します。フェアリングは、曲率分布を平滑化するために使用され(B-splineの場合のみ)、曲率の単調性は、曲率分布の導関数によって決定されます。

図1: フィッテイングされたプロファイル曲率分布

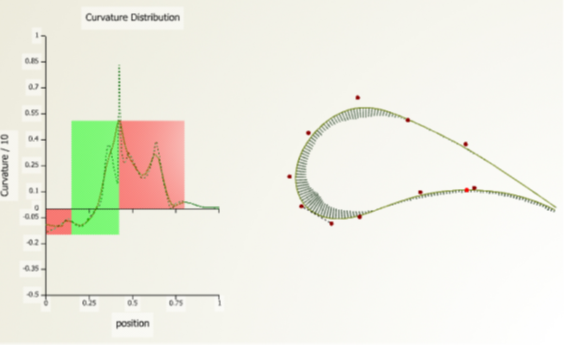

曲率フィッテイングはプロファイルを個々のゾーンに分割し、各々のゾーンにおいて曲率分布に対する制約条件を設定します。許容範囲は微小な曲率変動値とし、下図に示すような制約条件結果を示します(赤いゾーン)。

図2 : 曲率分布が非単調の翼表面

軸流タービンブレードの空力最適化

タービン翼設計ではプロファイル損失を最小化するような自動最適化を実施します。プロファイル制御はコントロールポイントとCSTパラメータにより得られる翼要目を評価しながらB-splineおよびCSTの幾何学的パラメータを変更することで制御されます。この際に曲率の滑らかさは制約条件として設定しました。CAESES®の自動最適化手法(DAKOTA)を使用し、プロファイル損失係数Y2-normは、正規化されたプロファイル損失として定義し、ベースラインプロファイル損失で割った比率となります。B-spline法とCST法はどちらも、同数の設計変数と制約条件があり、翼要目の調整時には60回の反復計算も含まれています。

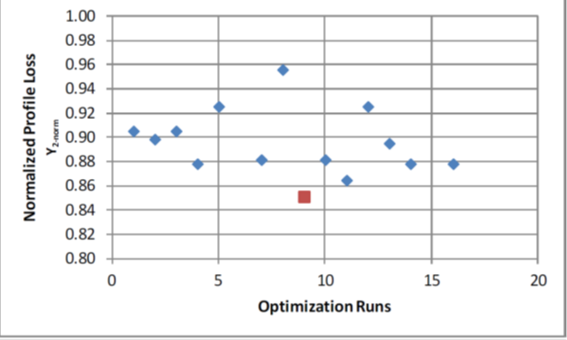

B-spline法による正規化されたプロファイル損失を下図に示します。設計空間はベースライン値から0.05mmとし、プロファイル損失が最小となる設計案は、Y2-norm= 0.85で、 ベースラインと比較して15%程度のプロファイル損失の低減となりました。

図3 : B-spline最適化における正規化プロファイル損失

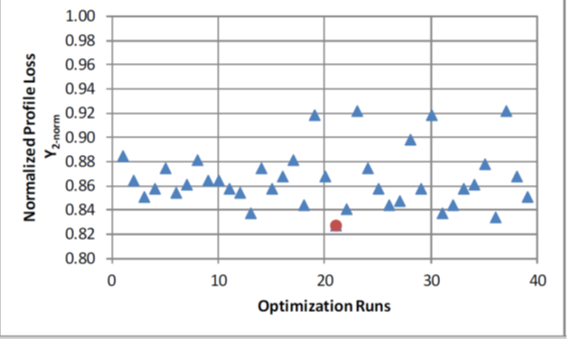

CST法の場合、設計空間がプロファイル全体を対象とした場合、70%を超えます。下図に示すように自動最適化実行後、Y2-norm = 0.83の設計案では正規化したプロファイル損失はベースラインと比較して17%程度改善されたことを示しています。 CST法の結果ではB-spline法の15ケースという実行可能なケース(形状が壊れなかったケース)に対して、40ケースが実行可能なケースとなりました。結果として設計空間内のより大きな領域で探索を実施し、最適解候補解もより優れた結果、2%程度良い結果となりました。

図4: CST最適化における正規化プロファイル損失

応力評価

この事例では、タービンブレード設計に不可欠なブレードの応力計算も実施しました。静応力解析では回転による遠心引張応力と流体負荷の両者を考慮した計算となります。また、10MW級のタービンから最大50MW級にスケールアップする場合、タービン設計に対する電力密度の増加の影響を考慮するため、作動条件、ブレードサイズ、およびブレード材質などを変更した設計を実施しました。

結論

排熱再利用タービンとして超臨界二酸化炭素を作動流体とした軸流タービンブレードの設計に関する本事例では、プロファイル損失の低減による高効率な新設計を調査するため、新しいモデリング手法、自動最適化手法を利用しました。B-splineベースの手法ではベースラインと比較してプロファイル損失が15%削減、クラス形状変換(CST)手法では、ベースラインと比較してプロファイル損失が17%削減された結果を得ることが出来ました。