モーターの冷却システムを最適化するため、まず冷却流路を含めたフルパラメトリックモデルをCAESESで作成し、流路の数や直径などの設計変数を柔軟に調整できるモデルを構築します。このアプローチにより、多様な設計案を効率的に比較・評価し、冷却性能の向上につながる最適形状の探索が可能となります。最適化計算は、CAESESとCFD解析ツールを組み合わせたシミュレーションプロセスを確立することで、流動挙動や熱交換特性を高精度に解析し、最適な冷却条件を探索します。

|  |  |

図1~3:定義された設計変数

最適化結果

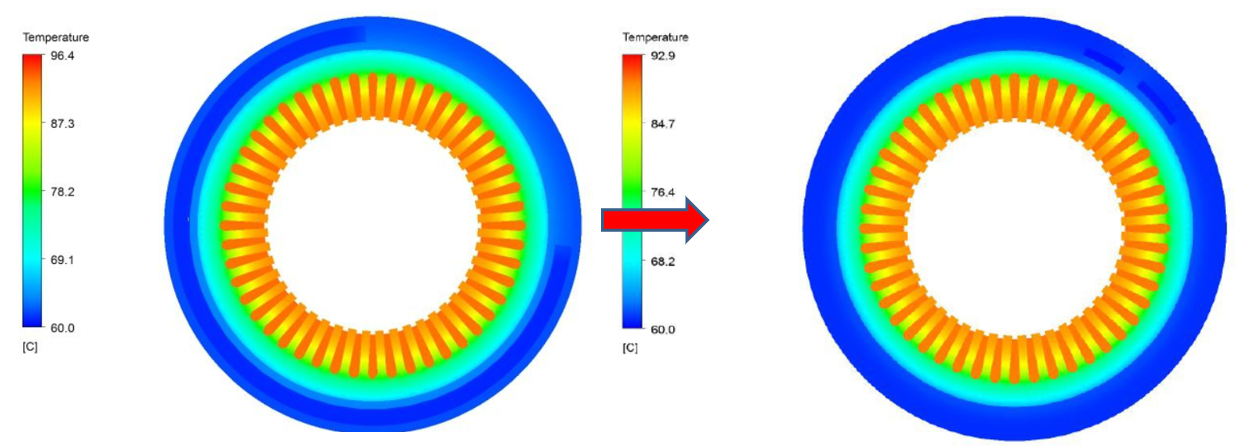

最適化計算により、モーターの冷却性能が向上し、最高温度を96.4℃から92.9℃へと3.5℃低下させることに成功しました。この温度低減により、モーター内部の熱負荷が軽減され、長期間の安定した動作に繋がります。

また、冷却媒体の流れを最適化したことで、分布がより均一になり、端部巻線の温度ばらつきも抑えられました。これにより、特定部位の過熱による劣化リスクが低減され、モーター全体の耐久性向上が期待されます。加えて、最適化された冷却設計により、エネルギー効率の向上やシステム全体の信頼性向上にも寄与することが考えられます。

図4:初期形状と最適形状の温度分布比較