ターボチャージャーのタービンブレード形状最適化

CAESES®開発元であるFRIENDSHIP SYSTEMSは、MTUおよびダルムシュタット工科大学と連携して、ロバストで可変的なターボチャージャーのタービン ホイールジオメトリを開発しました。

プロジェクトGAMMA(「Effiziente GAsmotoren für MaritiMe Anwendungen der nächsten Generation」)と呼ばれたこの研究の目的は、次世代の効率的な船舶推進システムの燃料となるLNG/天然ガスに対する、システム内での新しい技術と相互作用の開発と準備となります。

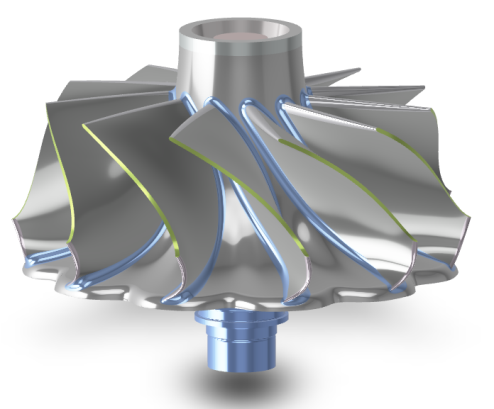

CAESESで作成し タービンホイール

このタービン設計は、CFDシミュレーションと応力解析を含む形状最適化プロセスで使用するために、 CAESESを使用したジオメトリを作成するというアイデアが生まれたところから始まりました。

ブレード形状が可変することに加えて、スキャロップも考慮されたジオメトリになっています。

タービンブレード、エンドウォールコンタ、スキャロップの変形模様

CFDと応力解析の組み合わせ

多くの場合、CFDエンジニアと応力解析の専門家は異なる部署に分かれており、それぞれ独自目線からタービンホイールの形状を決定していきます。

ここでの目標は、両方の工学分野からの複雑な要件をカバーする自動最適化を行うために、両方を考慮したジオメトリ モデルを作成することでした。

空力関係部署が最適化ループ内で応力解析を自動的に実行することができるようにすることで、タービン全体の設計時間を大幅に短縮することが狙いとなります。

タービンブレード

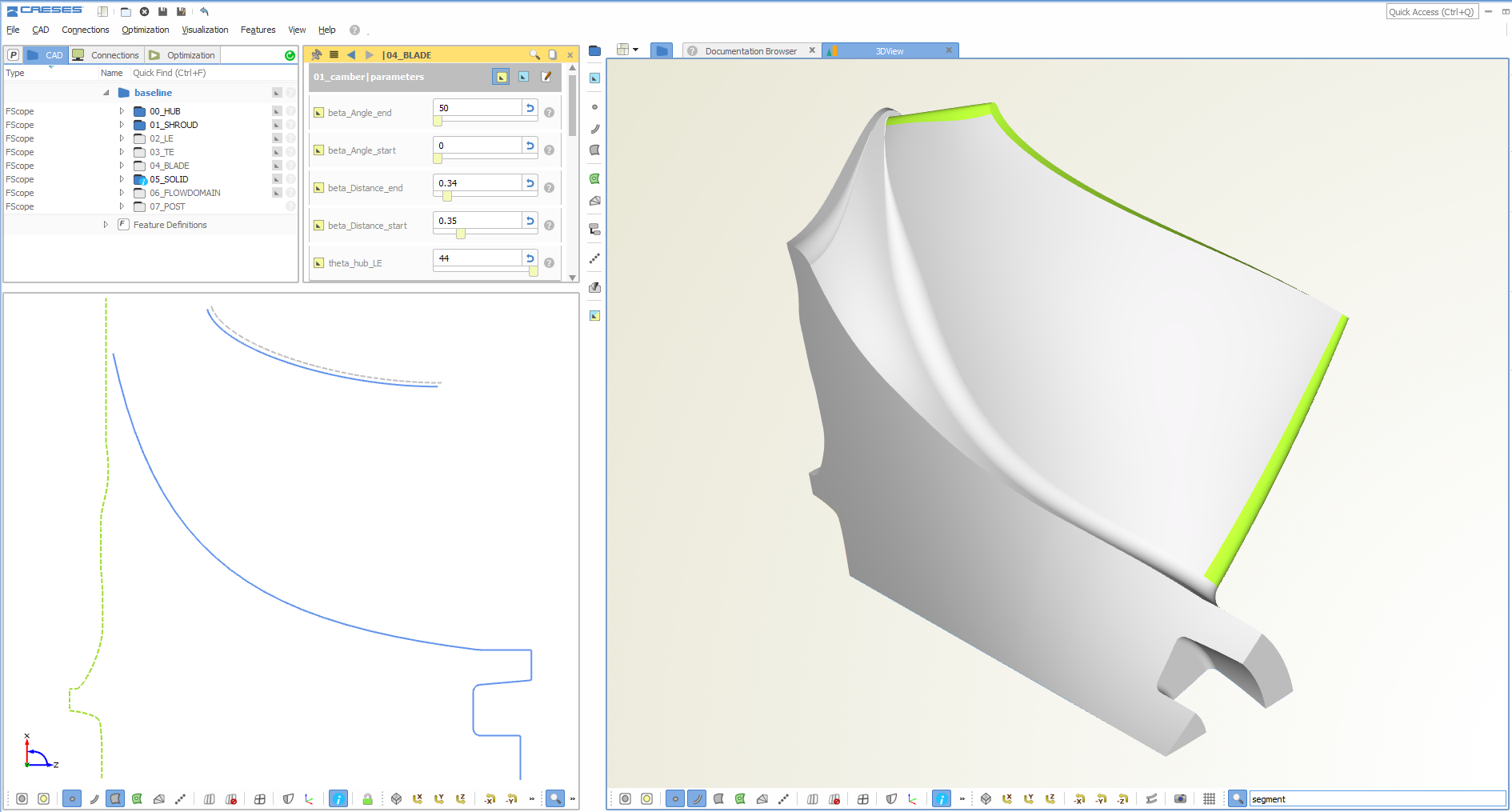

このモデルのブレード形状は、手動で変更したり、最適化戦略に応じて完全自動で変更することができる一連のパラメーターによって制御されています。

すべての形状変更は100%ロバストである必要があり、実行可能な設計候補のみが生成される必要があります。

1つの設計候補に対して多くのシミュレーション作業を行うため、モデルの変更は、パラメーターの数とその効果に関して非常に効率的であることが求められます。

タービンブレードのパラメトリックセグメントモデル

スキャロップタービンホイール

スキャロップは、ターボチャージャーメーカーの間で広く使用されています。

大きな半径でタービンホイールの質量をいくらか減らすことができるため、慣性と遠心応力を効果的に減少させることができます。

しかし、これらの形状変化は望ましくない空力性能の損失をもたらす可能性があるため、課題としては、流体流れと応力特性の両者の最適な妥協点となるスキャロップ形状(および対応するブレード設計) を見つけることになります。

タービンホイールのスキャロップとエンドウォールコンタリング

スキャロップの形状変形

スキャロップの半径係数の制御

周期的ジオメトリの採用

自動最適化プロセスでは、流体領域と合わせた周期的ジオメトリを採用されました。

計算規模を縮小して最適化計算の効率を向上させるため、ブレード1ピッチ分の周期的ジオメトリとなりました。

メッシングとCFDには、NUMECAのソフトウェアパッケージが使用されてます。

単一タービンブレードのパラメトリックモデル

タービンホイールの形状変更は自動的に流体領域に反映

応力解析においても、単一のブレードのみが考慮されます。

ハブでの最大フィレット半径は、パラメトリックモデルにより自動算出/調整がされるように設定されています。

自動応力解析用の単一ブレードモデル

このモデルを用いた最適化計算を行うことで、数か月を要するタービンの設計サイクルが数週間に圧縮することができたことが判明しています。

CAESESは、ターボ機械を効率的に設計するツールとして活用することが可能となります。