タービンブレードの形状最適化

このケースでは、SIEMENSとの共同プロジェクトである、エンドウォール・コンタリングを含むガスタービン固定ブレードの形状最適化について紹介します。CAESES®を用いた効率的なワークフローは、設計開発への大きな支援となり得ます。今回のアプリケーションであるガスタービンは、内燃機関の一種であり、発電機の駆動などに使用されます。

初期の設計形状に対してCFDを用いた形状最適化を効率良く行うために、まずはCAESES®にて固定ブレードとエンドウォール・コンタリングのパラメトリックモデルを作成と編集を行いました。固定ブレードに関しては、高厚み、高回転のブレードに適応したパラメータを追加する必要があり、エンドウォール・コンタリングについては、少ないパラメータ数で広範囲の形状変化を可能にする効率的なモデルが求められました。

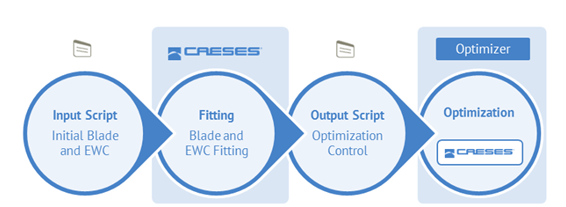

SIEMENSは、固定ブレードのみ最適化、エンドウォール・コンタリングのみ最適化、両方を同時に最適化の3ケースを行うことを予定していました。そして、最適化設計のプロセス全体をできるだけ簡単にし、どんなエンジニアでも操作することができるワークフローの構築を要望として挙げました。これらの要望に対してCAESES®は、スクリプト環境での各種機能の操作やバッチモードでの実行を行うこととし、最適化システムをは、既存の設計フローに適合するように構築することとなりました。このケースでは、ワークフローが2つの段階に分けられ、プロジェクトが進行していきました。

第一段階

固定ブレードとエンドウォール・コンタリングの初期形状を参照するスクリプトを実行します。CAESES®をバッチモードで起動し、初期形状とパラメトリックモデルをフィッティングさせ、追加した形状パラメータを含むすべての形状設計変数に対応した新しいモデル(スクリプトファイル)を作成します。ここで作成した初期形状の値を持つパラメトリックモデルはそのままCAESES®による最適化が可能です。

第二段階

Optimizerにより、第一段階で作成したスクリプトファイルを制御します。Optimizerは、各設計変数の値を変更し、その値での形状を出力して、最適化計算を実行していきます。Optimizerは、ユーザーが指定する最適化形状、設計変数、目的関数をもとに計算を実行します。

このアプローチにより、スクリプトとバッチモードを使用した自動最適化システムを構築することができました。SIEMENSのエンジニアはCAESES®の専門知識を必要とせず、初期形状のフィッティングから最適化計算まで、すべてを簡単に実行することができました。設計変数やワークフローに変更が必要な場合には、CAESES®のGUIを介して編集することで可能であり、様々なケースに対応することが容易となります。

結果として今回のタービンブレードとエンドウォール・コンタリングの最適化ケースでは、効率的で使いやすいワークフローを構築し、自動化されたプロセスによるパラメトリックモデルの最適化計算を可能としました。既存ワークフローを大幅に変更することなく、CAESES®を組み込むだけで設計効率が上がることは大きな魅力になります。CAESES®の深い専門知識がなくても、最適化計算を行うことができ、モデルに応じてケースを簡単に変更できることもメリットのひとつです。CAESES®は設計開発を行うエンジニアの支援を効果的に行うことができる最適化ソフトウェアになっています。